投稿日 2013年11月14日 20:12

発表役は久しぶりだなぁ。

こんにちは。GOGOマッキーです。

今日は古くからお付き合いさせて頂いているお客様の主催による改善活動発表会に参加してきました。

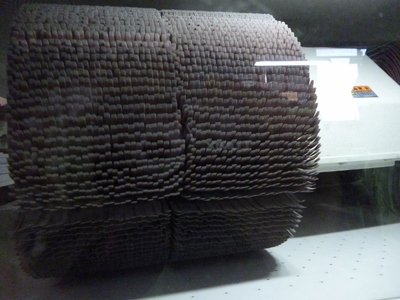

ここでの改善とは品質や生産性、コストなどについてを指します。

そして、その発表会が開催されたのです。

うちの会社で言えば、“小集団活動”そのものとなります。

今回、私は発表者として参加させていただきました。

私が担当の改善活動については10分くらいのものですが、

ひたすら発表し続ける10分というものは意外と長いものです。

発表原稿も用意したのですが、本日のお昼まで原稿作りをしていました。

しかし、一般的な小集団活動(改善活動)の流れである、

こちらの・・・

①テーマ選定

↓

②現状把握・目標設定

↓

③要因の解析

↓

④対策検討

↓

⑤対策実施

↓

⑥効果確認

↓

⑦歯止め

↓

⑧反省・今後の課題

という進め方で改善を実施しており、その全ての項目の報告となります。

つまり、その10分の間にものすごい量と質を詰め込んで発表するわけです。

また、実は私は代役で急遽、発表することになりましたが、

様々な企業・業種の方達が聴講する、こういった発表会の緊張感も楽しみつつ、

無事に終える事ができました。

さらに、皆様より上々の評価が頂けたことが何よりです。