投稿日 2013年12月17日 17:32

プレス加工は難しい・・・

こんにちは。GOGOマッキーです。

「プレス加工は難しい・・・」

ここではタレットパンチプレスやプレスブレーキではなく、純粋なプレス加工のことを指してます。

また、加工自体の難しさでは無く、プレス加工の案件を受注することの難しさです。

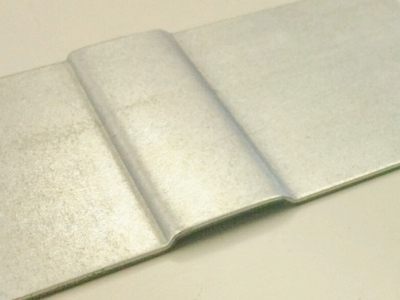

プレス加工には無論、金型が必要です。製品の寸法や形状に品質に合わせた専用の金型です。

製作・購入に多額の費用が発生します。しかし、金型の製作さえすれば、加工費は一般的にローコストです。

よって、大量生産向きと言えます。

加工費は安くても薄利多売であれば問題はありません。

でもロットが多くなればなるほど、より安価な海外へと流出してしまう傾向があります。

試作は国内、量産は海外といった例や

金型は国内、加工は海外といったこともよくあるお話です。

金型さえしっかりといいモノであれば、加工時の品質にバラツキが出にくいのも、その要因と言えます。

うちは金型製作業者ではないので、加工をしない限り商売としては成り立ちません。

私もこれまで数多く、プレス金型や加工の案件に対応してきましたが、

残念ながら、受注まで漕ぎ着けられたのは僅かです。

コスト面だけを見ると、中国や東南アジアの圧倒的な人件費の安さは、

あらゆるノウハウを注ぎ込んだとしても敵わないところがあります。

「品質だけは・・・・」と言いたいところですが、負け惜しみみたいになるので止めます。

やっぱりプレス加工は難しいなぁ。