投稿日 2014年07月01日 18:27

不思議なこともあるものです。

こんにちは。GOGOマッキーです。

今日はある試作品が仕上がってきました。

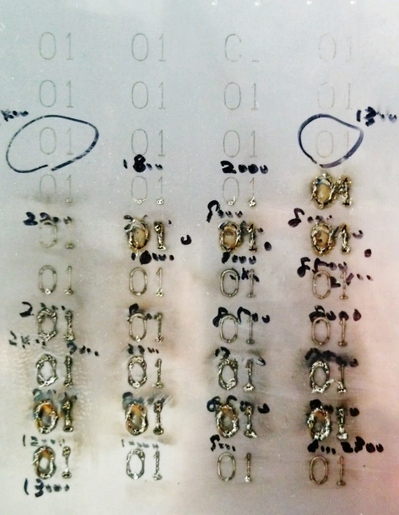

こちらです。

SUS304 t=0.2に硬質クロムメッキが処理されています。

キレイに仕上がっているように見えますが、実は問題が・・・

メッキ厚が図面指示の膜厚になっていません。

膜厚計でも切断測定でもどちらもNGでした。

但し、メッキ業者の方のお話では、メッキ処理用の治具を製作すれば大丈夫みたいです。

一安心です。

でも、また別の問題が・・・

図面指示は「非磁性のこと」とあります。

つまり、磁気を帯びていてはならないのです。

しかし、磁石を近づけてみると“ピタッ!”

くっついてしまいました。

無論、材質はSUS304なので磁性はありません。また、メッキも非磁性の種類です。

さらにメッキ前の抜きと曲げ加工済みのものを磁石に近づけてみると・・・

これもまた“ピタッ!”

そうなると、抜きと曲げのどちらかで磁性を帯びてしまったとしか考えられません。

そんなことあり得るのでしょうか!?

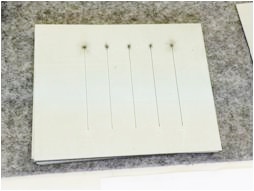

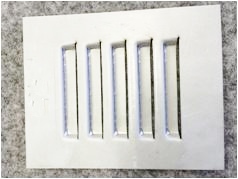

ちなみに抜き加工はワイヤーカット。曲げ加工は簡易的な専用の金型で加工しました。

WEBなどで調べたのですが、残念ながら今日のところは不明です。

但し、今回が試作で良かった。

量産は1万個。それまでには検証し、原因を突き止まます。